Conteúdo Técnico

Você sabe o que é o controle tecnológico do concreto?

Controle tecnológico do concreto é um termo que se refere ao controle da qualidade dos materiais que compõem o concreto, bem como às propriedades do concreto nos estados fresco e endurecido e suas verificações. É muito importante que o construtor tenha conhecimento sobre este tema, uma vez que ele está diretamente ligado à segurança do projeto estrutural.

A NBR 12655,“Concreto de cimento Portland – Preparo, controle, recebimento e aceitação – Procedimento”, é a norma que rege os procedimentos necessários para bem realizar o controle tecnológico do concreto, estabelecendo inclusive as responsabilidades de cada parte envolvida no processo, conforme exposto a seguir:

- Profissional responsável pelo projeto estrutural:deve indicar as propriedades do concreto requeridas, como resistência à compressão (fck), resistência necessária para etapas construtivas (como remoção de fôrmas ou aplicação de protensão), módulo de elasticidade, exigências de durabilidade (cobrimento, consumo de cimento e relação água/cimento), entre outras.

- Profissional responsável pela execução da obra:deve escolher a modalidade de preparo do concreto (se será usinado ou virado em obra) e suas características (se será virado em obra ou usinado, qual será a consistência utilizada, a dimensão máxima da brita etc.), obedecendo sempre ao projeto e às condições de aplicação. Este profissional também deve tomar todos os cuidados relativos ao processo construtivo.

- Responsável pelo recebimento e aceitação do concreto:este grupo envolve o proprietário da obra e o responsável técnico por ele escolhido (normalmente, o engenheiro da obra ou a construtora). Deve arquivar, por no mínimo cinco anos, toda a documentação comprobatória do desempenho do concreto de acordo com a NBR 12655.

Com relação aos materiais constituintes do concreto, a NBR 12655 indica os requisitos necessários, mencionando as normas técnicas para cada insumo. A tabela abaixo os requisitos principais (atenção: preparamos este resumo para ajudar no entendimento inicial, mas você ainda deve consultar as normas técnicas para preparar e controlar bem o seu concreto, ok?!).

| Material | Norma de referência | Principais requisitos |

| Cimento | NBR 16697 |

– Composição

– Requisitos químicos

– Requisitos físicos e mecânicos

– Requisitos especiais

|

| Agregados (areia, pedrisco e brita) | NBR 7211 |

– Granulometria

– Substâncias nocivas

– Durabilidade

|

| Água | NBR 15900 |

– Avaliação preliminar

– Propriedades químicas

|

| Aditivos | NBR 11768 |

– Homogeneidade

– Cor – Massa específica (para aditivos líquidos) – Teor de sólidos – pH – Cloretos solúveis em água – Requisitos específicos em função do tipo de aditivo |

Além de falar sobre os requisitos para os materiais, a NBR 12655 ainda determina que deve ser realizada a dosagem racional experimentalpara concretos com classe de resistência igual ou superior a C20 (fck = 20 MPa). Neste estudo, realizado em laboratório, são definidas as melhores proporções dos materiais utilizados no concreto (ou seja, é determinado o melhor traço de concreto). Para isso, a contratação de um laboratório capacitado ou de um consultor em tecnologia do concreto é fundamental. No caso de quem compra o concreto dosado em central, os encargos com os ensaios dos materiais e com as dosagens experimentais já estão implícitos nas responsabilidades da própria concreteira (no entanto, o proprietário da obra deve ter tudo bem registrado em seu acervo).

Para verificação das propriedades do concreto, são realizados ensaios de recebimento (controle tecnológico do concreto no estado fresco) e aceitação(controle no estado endurecido).

Os ensaios de recebimento avaliam, principalmente, a consistência do concreto, que está associada basicamente à mobilidade da massa de concreto e à coesão entre seus componentes (capacidade de permanecerem unidos, sem segregar). Os principais ensaios de recebimento são os seguintes:

-

Slump testou abatimento do tronco de cone: é executado de acordo com a NBR NM 67, para concretos convencionais (elementos estruturais ou de fundação, com lançamento convencional – com uso de gericas ou carrinhos, ou mesmo direto do caminhão-betoneira – ou bombeado). Neste ensaio, coloca-se uma massa de concreto dentro de uma fôrma tronco-cônica, em três camadas igualmente adensadas, cada uma com 25 golpes. O molde é então retirado lentamente, levantando-o verticalmente. Por fim, é medida a diferença entre a altura do molde e a altura da massa de concreto depois de assentada (veja a figura abaixo).

- Slump flowou espalhamento: é executado de acordo com a NBR 15823-2, para concretos autoadensáveis (recomendados para peças de pequena espessura – como as paredes de concreto moldadas no local – ou peças com alta densidade de armaduras). O mesmo molde tronco-cônico utilizado no slump test deve ser preenchido com concreto, sem adensamento e de forma contínua. Após o preenchimento, deve-se retirar o molde pelas alças e aguardar até que o concreto alcance uma situação de repouso. São realizadas, então, duas medidas perpendiculares do diâmetro do concreto na placa de base, cuja média representa o espalhamento do concreto.

Os ensaios de aceitação do concreto envolvem, principalmente, a verificação de sua resistência à compressãoaos 28 dias (ou em outra idade de controle estabelecida pelo projetista, para outras atividades. Em obras de paredes de concreto, por exemplo, é comum especificar uma resistência para desforma às 14 horas).

Esta atividade envolve a moldagem de corpos de prova (segundo a NBR 5738) para posterior ruptura (de acordo com a NBR 5739). A coleta dos corpos de prova deve seguir as prescrições da NBR NM 33. Quando for utilizado o concreto usinado, recomenda-se que a amostra de concreto seja coletada do terço médio do caminhão betoneira (ou seja, pelo menos após despejar 1/3 do conteúdo do caminhão).

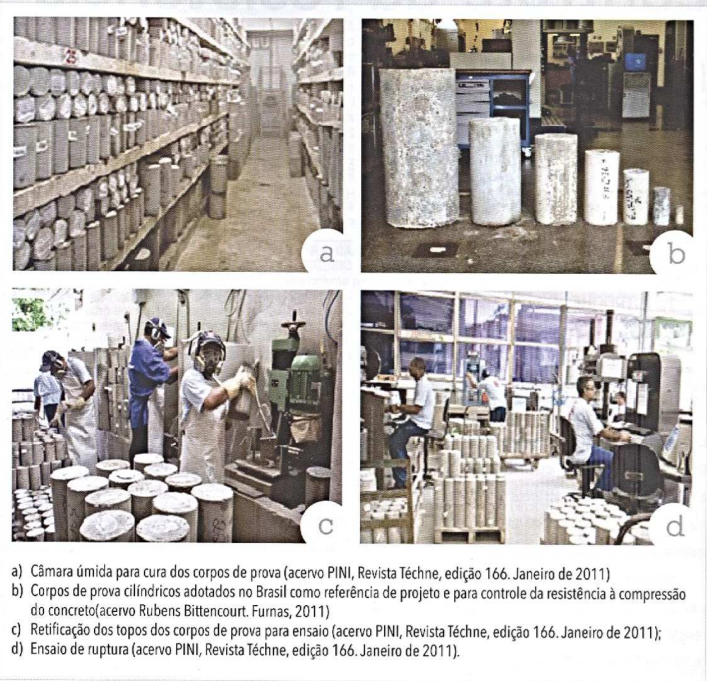

Os corpos de prova devem ser então moldados e mantidos abrigados das intempéries. Além disso, não devem ser movidos de lugar pelo menos nas primeiras 24 horas. Em seguida, serão transportados para um tanque de cura ou câmara úmida, onde aguardarão até que completem a idade de controle, quando terão seus topos preparados (através de retífica ou capeamento, para deixar a superfície plana e lisa) e serão submetidos à aplicação de carregamento de compressão numa prensa. A resistência do corpo de prova corresponde à carga máxima suportada até o momento da ruptura, e deve ser sempre superior ao valor especificado em projeto.

Agora que você já sabe o que é o controle tecnológico do concreto e sua importância para a segurança das estruturas, não deixe de realizá-lo, ok?

Mariana Ribeiro– Consultoria Técnica InterCement Brasil